Pengenalan kepada Proses Die Casting

Die casting adalah proses pembuatan yang digunakan secara meluas untuk menghasilkan komponen logam dengan ketepatan tinggi dan kebolehulangan. Ia melibatkan pemaksaan logam cair ke dalam rongga acuan di bawah tekanan tinggi untuk membentuk bentuk yang kompleks. Dalam tuangan die, terdapat pendekatan yang berbeza seperti tuangan die biasa dan acuan pemangkasan ketepatan die casting. Memahami perbezaan antara proses ini adalah penting untuk pengilang dan pereka bentuk apabila memilih kaedah untuk aplikasi tertentu. Pilihan proses memberi kesan kepada ketepatan dimensi, kemasan permukaan, sifat mekanikal dan kecekapan pengeluaran.

Gambaran Umum Die Casting Biasa

Tuangan die biasa ialah pendekatan tradisional di mana logam cair disuntik ke dalam rongga acuan pra-mesin, dibenarkan untuk memejal, dan kemudian dikeluarkan. Selepas tuangan, proses pemangkasan sekunder digunakan untuk mengeluarkan bahan berlebihan, seperti denyar, sprue dan pelari. Walaupun kaedah ini sesuai untuk pelbagai aplikasi, ia selalunya menghasilkan langkah kemasan tambahan, potensi sisihan dimensi dan kadar sekerap yang lebih tinggi untuk komponen dengan toleransi yang ketat.

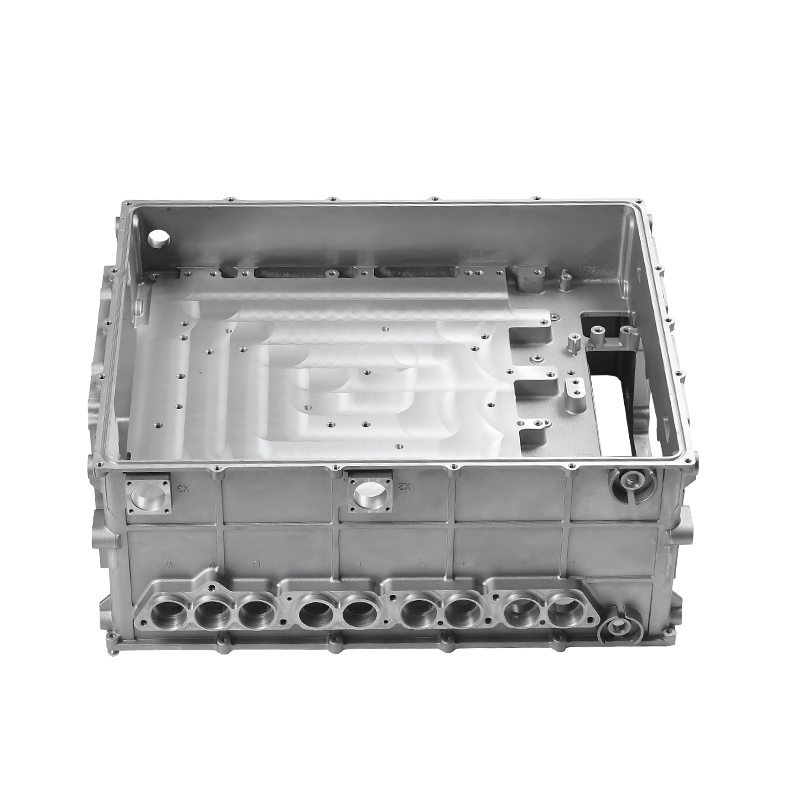

Gambaran Keseluruhan Tuangan Die Cetakan Pemangkasan Ketepatan

Tuangan acuan pemangkasan ketepatan bertambah baik apabila tuangan acuan biasa dengan menyepadukan proses pemangkasan terus ke dalam reka bentuk cetakan. Dalam kaedah ini, acuan direka bentuk untuk membolehkan penyingkiran tepat bahan berlebihan semasa kitaran tuangan awal. Penyepaduan ini mengurangkan atau menghapuskan keperluan untuk operasi pemangkasan berasingan dan memastikan ketepatan dimensi yang lebih tinggi. Tuangan acuan pemangkasan ketepatan amat berfaedah untuk komponen dengan geometri kompleks atau toleransi yang ketat di mana pasca pemprosesan boleh menimbulkan ketidakkonsistenan.

Perbezaan dalam Reka Bentuk Acuan

Reka bentuk acuan adalah salah satu perbezaan utama antara tuangan die biasa dan tuangan acuan pemangkasan ketepatan. Acuan tuangan acuan biasa tertumpu terutamanya pada pembentukan bentuk bahagian, manakala pemangkasan dilakukan secara berasingan. Acuan pemangkasan ketepatan menggabungkan rongga tambahan, pin ejektor dan tepi pemotong untuk membolehkan pemangkasan yang tepat semasa lontar. Ini menghasilkan komponen dengan denyar minimum, tepi seragam dan keperluan pasca pemprosesan yang dikurangkan. Kerumitan reka bentuk acuan adalah lebih tinggi untuk pemangkasan ketepatan, tetapi ia memberikan hasil yang lebih konsisten untuk pengeluaran volum tinggi.

Perbandingan Ciri Reka Bentuk Acuan

| Ciri | Die Casting Biasa | Cetakan Die Pemangkasan Ketepatan |

|---|---|---|

| Kerumitan Acuan | Sederhana | Tinggi, termasuk ciri pemangkasan bersepadu |

| Proses Pemangkasan | Operasi sekunder yang berasingan | Bersepadu dalam acuan semasa penuangan |

| Ketepatan Dimensi | Sederhana, may require adjustments | Penyimpangan yang tinggi dan dikurangkan |

| Denyar dan Bahan Berlebihan | Memerlukan penyingkiran | Diminimumkan semasa pemutus |

Perbezaan dalam Kecekapan Pengeluaran

Tuangan cetakan acuan pemangkasan ketepatan menawarkan kelebihan dalam kecekapan pengeluaran dengan menggabungkan tuangan dan pemangkasan dalam satu operasi. Tuangan die biasa memerlukan masa dan tenaga tambahan untuk mengeluarkan denyar dan melakukan operasi penamat. Dengan mengurangkan pasca pemprosesan, acuan pemangkasan ketepatan boleh mengurangkan masa kitaran, mengurangkan kos buruh dan meningkatkan daya pengeluaran keseluruhan. Pengurangan keperluan untuk operasi sekunder juga meminimumkan potensi ralat atau kerosakan semasa pengendalian.

Pertimbangan Bahan dan Mekanikal

Pemilihan kaedah tuangan die boleh mempengaruhi sifat mekanikal dan penggunaan bahan komponen akhir. Tuangan acuan pemangkasan ketepatan menghasilkan bahagian dengan ketebalan yang lebih seragam dan kepekatan tegasan yang lebih sedikit, yang boleh meningkatkan integriti struktur. Tuangan acuan biasa, apabila digabungkan dengan pemangkasan berasingan, boleh menyebabkan kecacatan kecil atau permukaan tidak rata yang boleh menjejaskan prestasi mekanikal. Pemangkasan ketepatan membantu mengoptimumkan penggunaan bahan dan mengurangkan sisa, menyumbang kepada pengeluaran kos efektif.

Kemasan Permukaan dan Perbezaan Estetik

Kemasan permukaan adalah kawasan lain di mana acuan pemangkasan ketepatan die casting memberikan kelebihan. Komponen tuangan die biasa mungkin mempunyai tepi yang tidak rata, baki denyar atau kesan daripada pemangkasan sekunder. Acuan pemangkasan ketepatan membolehkan tepi yang lebih bersih dan permukaan yang lebih licin terus dari acuan, mengurangkan keperluan untuk mengampelas, menggilap atau proses kemasan lain. Ciri ini amat berharga untuk bahagian atau komponen yang boleh dilihat yang memerlukan estetika permukaan berkualiti tinggi.

Perbandingan Ciri Permukaan dan Mekanikal

| Aspek | Die Casting Biasa | Cetakan Die Pemangkasan Ketepatan |

|---|---|---|

| Kehalusan Permukaan | Sederhana, requires finishing | Kemasan yang tinggi dan minimum diperlukan |

| Keseragaman Tepi | Mungkin berbeza selepas pemangkasan | Konsisten kerana pemangkasan bersepadu |

| Integriti Struktur | Baik, mungkin mempunyai titik tekanan | Ketebalan seragam yang dipertingkatkan mengurangkan kecacatan |

| Sisa Bahan | Lebih tinggi kerana pemangkasan sekunder | Proses bersepadu yang lebih rendah meminimumkan sisa |

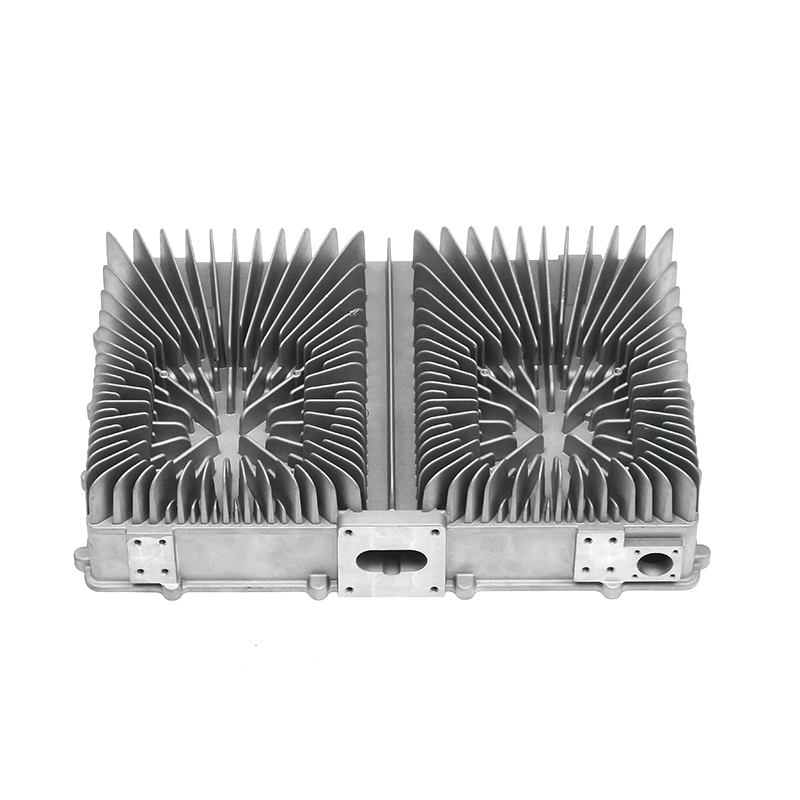

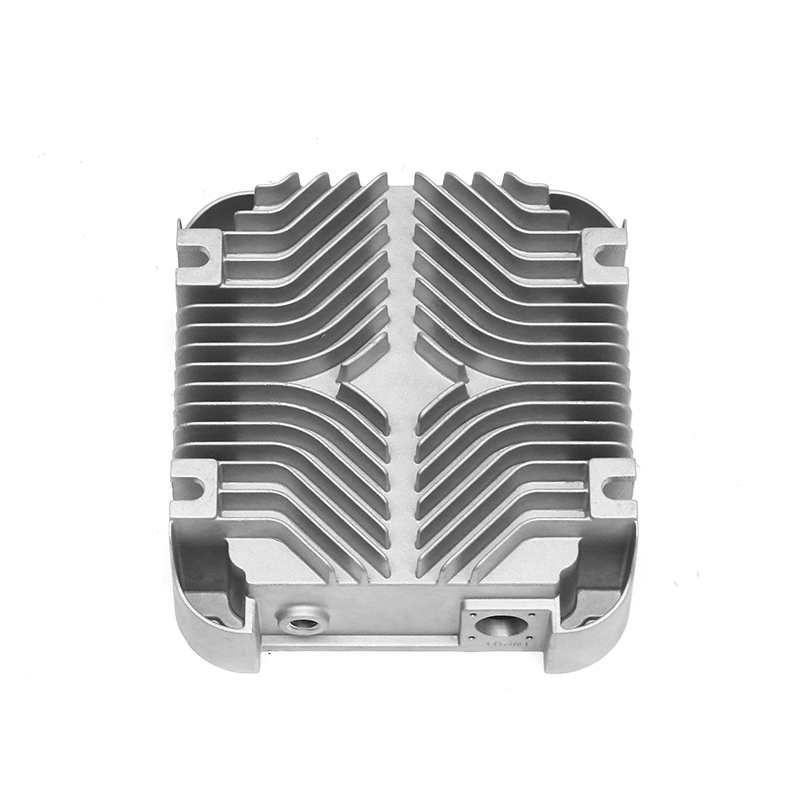

Aplikasi dan Kes Penggunaan

Tuangan acuan pemangkasan ketepatan amat sesuai untuk industri yang memerlukan komponen berketepatan tinggi, seperti automotif, elektronik, aeroangkasa dan peranti perubatan. Bahagian dengan geometri kompleks, dinding nipis atau keperluan estetik mendapat manfaat daripada kaedah ini. Tuangan die biasa kekal sesuai untuk komponen yang besar dan ringkas di mana toleransi tinggi dan kemasan permukaan tidak kritikal. Memilih proses tuangan die yang sesuai bergantung pada faktor seperti kerumitan komponen, jumlah pengeluaran, keperluan bahan dan pertimbangan kos.

Implikasi Kos

Walaupun tuangan acuan pemangkasan ketepatan mungkin melibatkan reka bentuk acuan awal dan kos pembuatan yang lebih tinggi disebabkan kerumitannya, ia boleh menyebabkan kos pengeluaran keseluruhan yang lebih rendah. Mengurangkan buruh untuk pemangkasan sekunder, mengurangkan sisa bahan, dan kitaran pengeluaran yang lebih pantas menyumbang kepada kecekapan kos. Tuangan acuan biasa mempunyai kos acuan yang lebih rendah tetapi mungkin memerlukan perbelanjaan buruh dan kemasan yang lebih tinggi, terutamanya untuk pengeluaran volum tinggi atau komponen yang memerlukan toleransi yang ketat.

Pertimbangan Kos dan Pengeluaran

| Faktor | Die Casting Biasa | Cetakan Die Pemangkasan Ketepatan |

|---|---|---|

| Kos Acuan | Lebih rendah | Lebih tinggi kerana reka bentuk pemangkasan bersepadu |

| Buruh Selepas Pemprosesan | Lebih tinggi, memerlukan pemangkasan dan kemasan | Minimum, pemangkasan bersepadu |

| Penggunaan Bahan | Sederhana | Diperbaiki, mengurangkan sisa |

| Kelajuan Pengeluaran | Sederhana | Lebih tinggi, lebih sedikit operasi sekunder |

Kesimpulan tentang Kelebihan Tuangan Die Mold Trimming Precision

Tuangan acuan pemangkasan ketepatan menawarkan beberapa kelebihan berbanding tuangan cetakan biasa, termasuk ketepatan dimensi yang lebih tinggi, kemasan permukaan yang lebih baik, pemprosesan pasca dikurangkan dan penggunaan bahan yang lebih baik. Walaupun kos reka bentuk acuan dan pembuatan awal mungkin lebih tinggi, kecekapan keseluruhan, konsistensi dan kualiti komponen sering mewajarkan pelaburan, terutamanya untuk pengeluaran berketepatan tinggi atau volum tinggi. Memahami perbezaan antara proses ini membolehkan pengeluar memilih kaedah optimum berdasarkan keperluan komponen, matlamat pengeluaran dan pertimbangan kos.