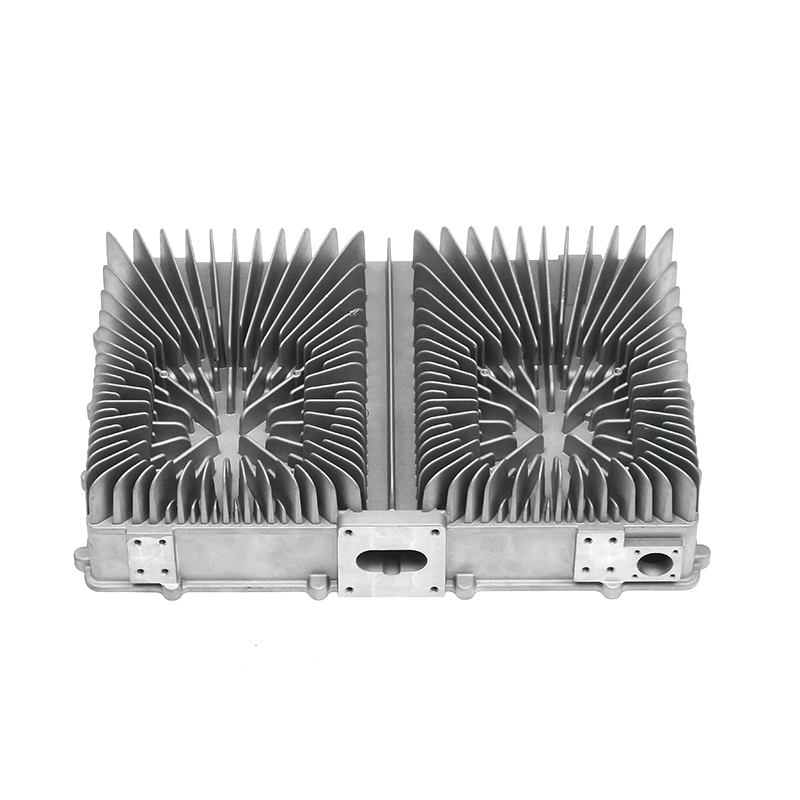

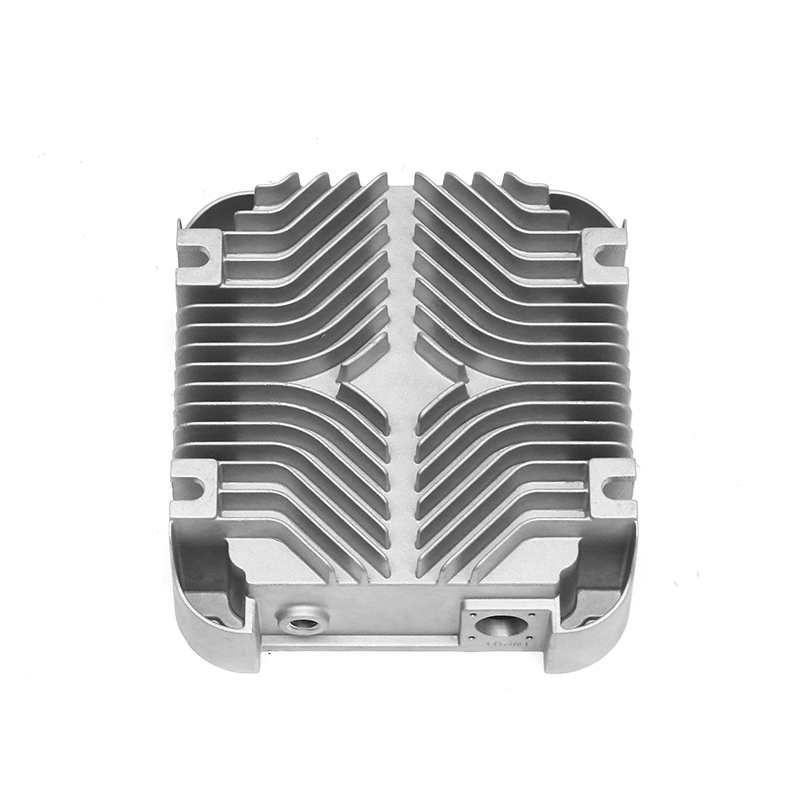

Kepentingan Pengesanan Kecacatan dalam Tuangan Die Pam Air Kereta

Tuangan die pam air kereta ialah proses kritikal dalam industri automotif, kerana pam air adalah penting untuk mengekalkan kestabilan suhu enjin. Memastikan integriti bahagian tuangan adalah penting, kerana kecacatan seperti liang atau retak boleh menjejaskan kekuatan mekanikal, mengurangkan kecekapan dan membawa kepada kegagalan pramatang. Mengesan kecacatan ini semasa atau selepas pengeluaran membantu mengekalkan kualiti yang konsisten dan memastikan bahagian tersebut memenuhi piawaian keselamatan dan prestasi. Pengesanan berkesan bukan sahaja meminimumkan risiko kegagalan dalam aplikasi dunia sebenar tetapi juga mengurangkan kos kerja semula dan pengeluaran.

Jenis Kecacatan Biasa dalam Tuangan Die

Dalam pengeluaran pam air kereta die casting , pelbagai kecacatan boleh muncul disebabkan oleh tingkah laku logam cair, reka bentuk acuan atau keadaan proses. Isu yang paling kerap termasuk keliangan, rongga pengecutan, rekahan mikro dan kekasaran permukaan. Keliangan terhasil daripada terperangkap gas atau pemejalan yang tidak mencukupi, yang membawa kepada lompang kecil di dalam bahan. Retak mungkin berlaku disebabkan oleh tegasan dalaman, turun naik haba atau kadar penyejukan yang tidak betul. Mengenal pasti kecacatan ini lebih awal adalah penting untuk memastikan kebolehpercayaan bahagian, terutamanya kerana pam air mesti menahan pendedahan berterusan kepada haba dan tekanan mekanikal semasa operasi enjin.

Kaedah Pemeriksaan Visual

Pemeriksaan visual kekal sebagai salah satu kaedah yang paling biasa untuk mengenal pasti kecacatan pada komponen die-cast. Operator memeriksa bahagian dalam keadaan pencahayaan terkawal, selalunya dengan kanta pembesar atau mikroskop, untuk mengesan kecacatan paras permukaan seperti retak, lepuh atau keliangan permukaan. Walaupun pemeriksaan visual berguna untuk mengesan kecacatan yang mudah dilihat, ia kurang berkesan untuk mengenal pasti keliangan dalaman atau retak mikroskopik. Kaedah ini sering digunakan sebagai langkah awal sebelum menggunakan teknik pemeriksaan yang lebih maju.

Ujian Penetrant Dye

Ujian penembus pewarna ialah kaedah pemeriksaan tidak merosakkan yang digunakan secara meluas untuk mengesan keretakan dan kecacatan pecah permukaan. Proses ini melibatkan penggunaan pewarna cecair pada permukaan tuangan, membolehkan ia meresap ke dalam sebarang ketidakteraturan permukaan. Selepas masa yang ditetapkan, lebihan pewarna dikeluarkan, dan pembangun digunakan untuk membuat kecacatan kelihatan. Kaedah ini amat berkesan untuk mencari keretakan halus atau keliangan berhampiran permukaan tuangan pam air kereta. Ia mudah, kos efektif dan boleh dipercayai, walaupun ia tidak dapat mengesan kecacatan dalaman.

Pemeriksaan Radiografik (X-Ray).

Pemeriksaan radiografi, sering dirujuk sebagai ujian X-ray, adalah teknik lanjutan untuk mengesan kecacatan dalaman pada bahagian die-cast. Dengan menghantar sinar-X melalui pemutus dan menangkap imej pada filem atau pengesan digital, pemeriksa boleh mengenal pasti liang, rongga pengecutan dan kelemahan tersembunyi yang lain. Kaedah ini memberikan pandangan terperinci tentang struktur dalaman dan sangat berkesan dalam menilai integriti tuangan pam air kereta. Walaupun pemeriksaan radiografi adalah lebih mahal dan memerlukan peralatan khusus, ia digunakan secara meluas dalam industri di mana keselamatan komponen adalah kritikal.

| Kaedah Pemeriksaan | Kecacatan yang boleh dikesan | Kelebihan | Had |

|---|---|---|---|

| Pemeriksaan Visual | Permukaan retak, lepuh | Kos rendah, cepat | Tidak dapat mengesan kecacatan dalaman |

| Ujian Penetrant Dye | Retakan pecah permukaan, keliangan | Berkesan untuk rekahan halus | Tidak sesuai untuk kecacatan dalaman |

| Pemeriksaan X-Ray | Keliangan dalaman, rongga pengecutan | Visualisasi dalaman terperinci | Kos yang lebih tinggi, memerlukan kepakaran |

Ujian Ultrasonik

Ujian ultrasonik adalah satu lagi teknik tidak merosakkan yang digunakan untuk mengesan kecacatan dalaman pada komponen pam air die-cast. Gelombang bunyi frekuensi tinggi dihantar ke dalam tuangan, dan pantulannya daripada struktur dalaman dianalisis. Perbezaan dalam corak pantulan mendedahkan lompang, retak atau kemasukan dalam bahan. Ujian ultrasonik sangat sensitif dan mampu mengesan kecacatan yang sangat kecil. Ia amat berguna untuk memastikan integriti struktur bahagian yang mesti menahan beban dinamik. Walau bagaimanapun, ia memerlukan pengendali mahir dan kurang berkesan pada geometri yang sangat kompleks.

Pengimbasan Tomografi Berkomputer (CT).

Pengimbasan tomografi berkomputer ialah lanjutan lanjutan pemeriksaan radiografik, menyediakan pengimejan tiga dimensi bagi struktur dalaman komponen die-cast. Tidak seperti imej X-ray tradisional, yang berbentuk dua dimensi, pengimbasan CT membolehkan analisis keratan rentas keseluruhan tuangan. Teknik ini sangat berharga untuk mengesan taburan keliangan, perambatan retak, dan ketidakkonsistenan struktur dalam bahagian pam air kereta. Walaupun mahal, pengimbasan CT memberikan hasil yang sangat terperinci, menjadikannya pilihan pilihan untuk penyelidikan, pembuatan ketepatan tinggi dan analisis kegagalan.

Ujian Tekanan untuk Pengesanan Kebocoran

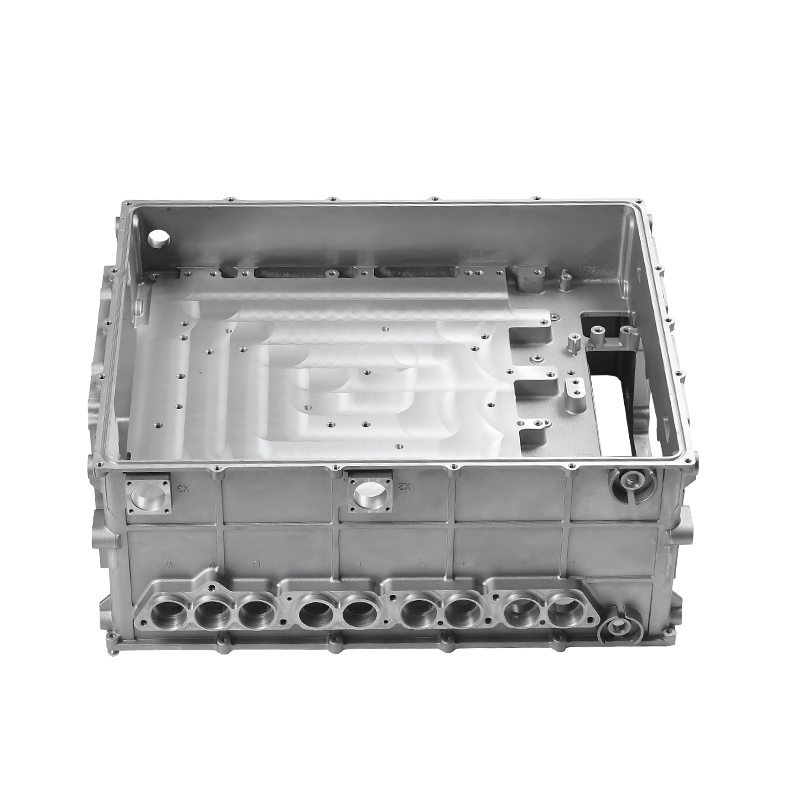

Memandangkan tuangan die pam air kereta terlibat secara langsung dalam penyejuk yang beredar, pengesanan kebocoran adalah kaedah praktikal untuk mengenal pasti kecacatan. Ujian tekanan melibatkan pengedap tuangan dan menggunakan tekanan udara atau air untuk menentukan sama ada sebarang kebocoran berlaku. Kehadiran gelembung atau penurunan tekanan menunjukkan keliangan atau retak yang menjejaskan keupayaan pengedap tuangan. Kaedah ini secara langsung berkaitan dengan prestasi fungsi bahagian dan memberikan penilaian yang realistik tentang keupayaannya untuk beroperasi di bawah keadaan enjin.

Analisis Metalografi

Analisis metalografik digunakan untuk pemeriksaan mendalam sampel die-cast dengan menyediakan keratan rentas yang digilap dan menganalisisnya di bawah mikroskop. Kaedah ini mendedahkan kecacatan mikrostruktur seperti mikroporositi, rongga pengecutan, dan retakan mikro. Ia juga memberikan cerapan tentang struktur butiran tuangan dan gelagat pemejalan, yang penting untuk memperbaik parameter proses. Walaupun kaedah ini memerlukan ujian yang merosakkan dan penyediaan sampel, ia menyampaikan maklumat berharga tentang mekanisme kecacatan dan prestasi bahan.

| Kaedah Pengujian | Kecacatan Permukaan | Kecacatan Dalaman | Permohonan |

|---|---|---|---|

| Pewarna Penetrant | ya | Tidak | Pengesanan retak pada permukaan |

| Ultrasonik | Tidak | ya | Pengesanan kecacatan dalaman |

| Pengimbasan CT | ya | ya | Analisis ketepatan tinggi |

| Ujian Tekanan | Tidak langsung | ya | Pengesanan kebocoran dan semakan prestasi |

Ujian Zarah Magnet

Untuk bahan die-cast feromagnetik, ujian zarah magnet boleh digunakan untuk mengenal pasti kecacatan permukaan dan hampir permukaan. Proses ini melibatkan pengmagnetan bahagian dan menggunakan zarah magnetik halus, yang terkumpul di tapak kecacatan seperti retak atau liang. Kaedah ini berkesan untuk mengenal pasti ketakselanjaran dengan cepat, tetapi penggunaannya terhad kepada aloi magnetik. Untuk tuangan die aluminium, yang bukan magnetik, kaedah ini tidak boleh digunakan, tetapi ia kekal relevan apabila bahan hibrid atau aloi ferus lain digabungkan dalam proses pengeluaran.

Pemantauan Proses dan Pengesanan Pencegahan

Selain pemeriksaan pasca pengeluaran, pemantauan proses semasa tuangan die memainkan peranan penting dalam pengesanan kecacatan. Penderia dan sistem pemantauan menjejaki kadar suhu, tekanan dan pemejalan semasa proses penuangan. Bacaan yang tidak normal selalunya menandakan kemungkinan kecacatan seperti keliangan atau keretakan. Pemantauan masa nyata membolehkan pengeluar melaraskan parameter dan mengurangkan kemungkinan kecacatan sebelum bahagian siap. Strategi pengesanan pencegahan meningkatkan kecekapan dengan meminimumkan kerja semula dan kadar sekerap dalam pengeluaran pam air kereta.

Integrasi Sistem Pemeriksaan Automatik

Automasi telah menjadi bahagian penting dalam pengesanan kecacatan moden dalam tuangan die. Sistem pemeriksaan visual automatik menggunakan kamera resolusi tinggi dan kecerdasan buatan untuk mengenal pasti kecacatan permukaan dengan cepat dan konsisten. Begitu juga, sistem pengimbasan X-ray atau CT automatik boleh mengendalikan jumlah pengeluaran yang besar, memberikan pengesanan kecacatan dalaman yang lebih cepat. Penyepaduan automasi mengurangkan kesilapan manusia, meningkatkan ketepatan pemeriksaan dan memastikan penilaian yang konsisten merentas semua tuangan pam air dalam pengeluaran besar-besaran.

Perbandingan Teknik Tradisional dan Lanjutan

Kaedah pemeriksaan tradisional seperti pemeriksaan visual dan ujian penembus pewarna adalah kos efektif dan sesuai untuk operasi berskala kecil. Walau bagaimanapun, skopnya terhad dan mungkin terlepas kecacatan dalaman. Kaedah lanjutan seperti X-ray, ujian ultrasonik dan pengimbasan CT memberikan pandangan yang lebih mendalam dan lebih berkesan untuk memastikan kualiti dalam komponen kritikal seperti tuangan pam air kereta. Gabungan kaedah tradisional dan lanjutan sering digunakan, dengan pilihan bergantung pada skala pengeluaran, pertimbangan kos, dan keperluan sensitiviti kecacatan.

| kategori | Teknik | Perlindungan Kecacatan | Tahap Kos |

|---|---|---|---|

| Tradisional | Visual, Pewarna Penetrant | Kecacatan permukaan sahaja | rendah |

| Pertengahan | Ultrasonik, Pressure Testing | Permukaan dan dalaman | Sederhana |

| Maju | X-Ray, Pengimbasan CT | Pemetaan kecacatan lengkap | tinggi |

Strategi Kawalan Kualiti dalam Pengeluaran

Strategi kawalan kualiti yang komprehensif untuk mengesan kecacatan dalam tuangan die pam air kereta melibatkan penggabungan pelbagai kaedah pemeriksaan. Pemeriksaan awal dengan ujian penembusan visual dan pewarna boleh mengenal pasti isu permukaan dengan cepat, manakala kaedah radiografi dan ultrasonik digunakan untuk menilai integriti dalaman. Ujian tekanan memastikan bahawa produk akhir memenuhi keperluan fungsian. Melaksanakan pendekatan berbilang peringkat sedemikian memastikan kecacatan dikesan dan dikurangkan dengan teliti sebelum komponen mencapai barisan pemasangan. Strategi holistik ini menyokong kebolehpercayaan produk dan kepuasan pelanggan dalam sektor automotif.