Pengenalan kepada Tuangan Die Acuan Pemangkasan Ketepatan

Tuangan acuan pemangkasan ketepatan adalah satu proses yang biasa digunakan dalam pembuatan bahagian logam, terutamanya apabila produk memerlukan perincian yang tinggi dan geometri kompleks. Tuangan mati itu sendiri ialah proses pembuatan di mana logam cair disuntik ke dalam rongga acuan di bawah tekanan tinggi, menghasilkan bahagian dengan ciri yang ditentukan dan ketepatan dimensi yang tinggi. Pemangkasan ketepatan, bahagian penting dalam proses ini, membantu mengeluarkan bahan berlebihan, membersihkan bahagian dan memperhalusi geometrinya untuk memenuhi spesifikasi yang ketat. Gabungan tuangan dan pemangkasan die ini memainkan peranan penting dalam industri seperti automotif, aeroangkasa, elektronik dan sektor lain di mana bahagian sering menampilkan reka bentuk yang rumit dan keperluan prestasi yang ketat.

Peranan Pemangkasan Ketepatan dalam Tuangan Die

Pemangkasan ketepatan ialah operasi sekunder dalam tuangan die yang memperhalusi geometri produk selepas ia dibentuk. Walaupun tuangan die itu sendiri menghasilkan geometri yang kompleks, pemangkasan ketepatan memfokuskan pada pembersihan bahagian dengan mengeluarkan denyar, burr atau bahan lain yang tidak diingini yang mungkin kekal selepas proses tuangan. Denyar ialah bahan berlebihan yang meresap keluar dari rongga acuan semasa proses suntikan, dan pemangkasan adalah perlu untuk memastikan bahagian tersebut mematuhi reka bentuk dan fungsi yang dimaksudkan.

Proses pemangkasan boleh melibatkan pelbagai teknik seperti pemotongan mekanikal, pengisaran, atau pemesinan nyahcas elektrik (EDM), bergantung pada bahan dan kerumitan bahagian tersebut. Pemangkasan ketepatan memastikan bahagian bukan sahaja memenuhi toleransi dimensi yang ketat tetapi juga mempunyai kemasan permukaan yang licin, yang amat penting dalam industri seperti elektronik, di mana ketidaksempurnaan permukaan boleh menjejaskan prestasi komponen.

Mengendalikan Geometri Kompleks dalam Pemangkasan Ketepatan Tuangan Die Acuan

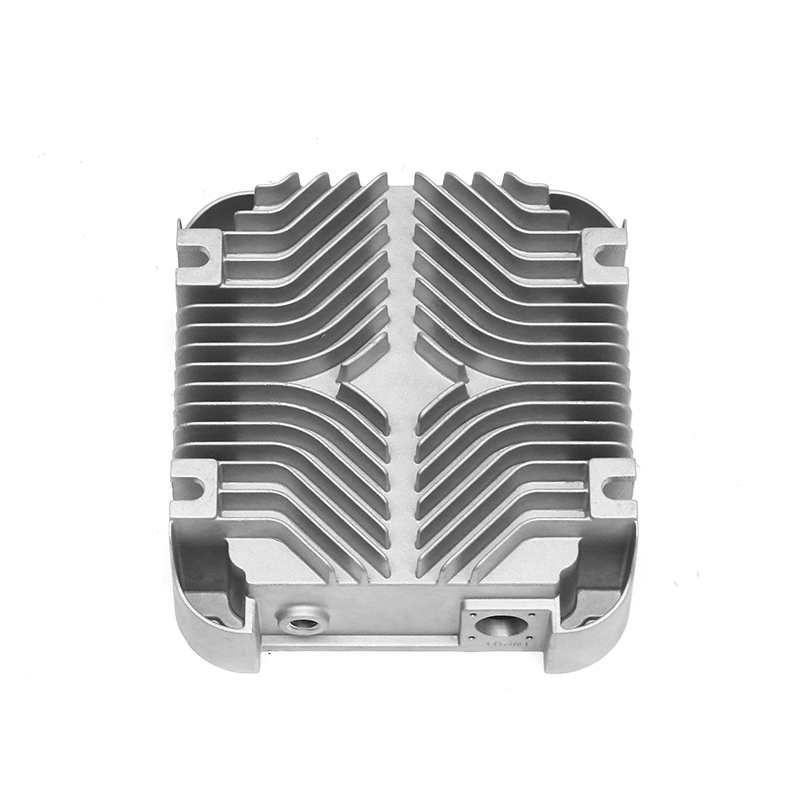

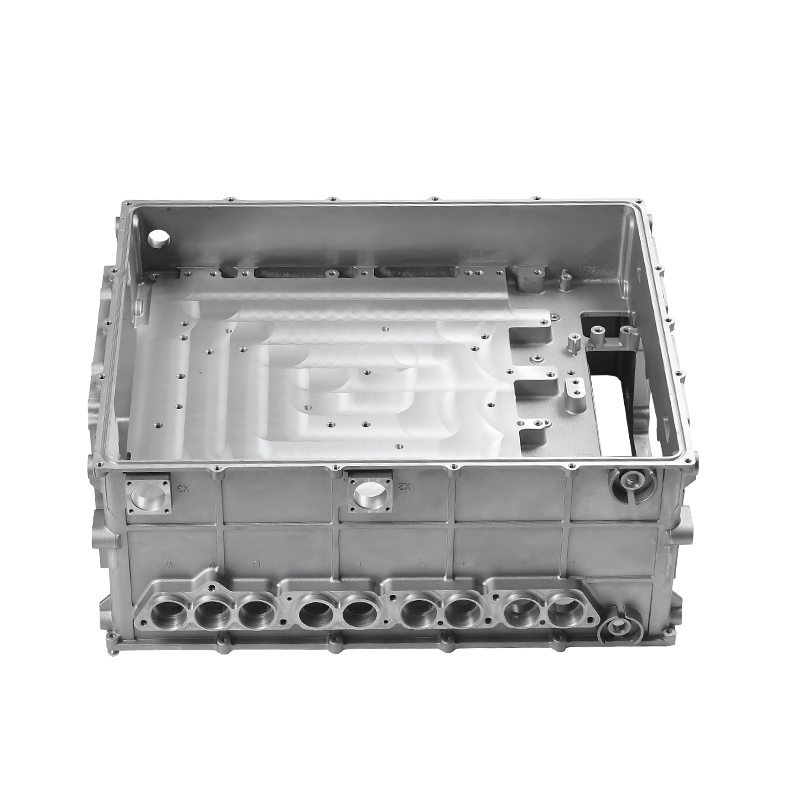

Salah satu kelebihan ketara ketepatan pemangkasan acuan die casting ialah keupayaannya untuk mengendalikan produk dengan geometri yang kompleks. Die casting terkenal dengan keupayaannya untuk mencipta bentuk yang sangat terperinci dan rumit dalam satu langkah pengeluaran. Geometri ini boleh termasuk potongan bawah, dinding nipis, rongga dalam dan ciri halus yang sukar atau memakan masa untuk dihasilkan dengan proses pembuatan lain. Walau bagaimanapun, cabaran sebenar datang dalam memastikan bahawa geometri kompleks ini dipelihara dan diperhalusi semasa proses pemangkasan ketepatan.

Bagi bahagian yang mempunyai bentuk yang rumit, proses pemangkasan ketepatan mesti dikawal dengan teliti untuk mengelakkan herotan atau merosakkan bahagian tersebut. Teknik pemangkasan lanjutan dan jentera automatik sering digunakan untuk memastikan walaupun ciri terkecil dipangkas dengan tepat tanpa menjejaskan integriti struktur keseluruhan bahagian tersebut. Ketepatan amat kritikal apabila berurusan dengan geometri yang mempunyai toleransi yang ketat atau di mana fungsi bahagian bergantung pada bentuknya yang tepat, seperti dalam kes perumah acuan suntikan atau komponen aeroangkasa.

Cabaran Mengendalikan Geometri Kompleks

Walaupun tuangan acuan pemangkasan ketepatan sangat sesuai untuk geometri yang kompleks, proses ini bukan tanpa cabarannya. Salah satu cabaran utama dalam memangkas bahagian dengan ciri rumit ialah mengekalkan integriti struktur halus semasa operasi. Pada bahagian dengan dinding nipis atau reka bentuk yang rumit, daya yang berlebihan semasa pemangkasan boleh menyebabkan ubah bentuk atau patah tulang, yang boleh menjejaskan kefungsian bahagian tersebut.

Cabaran lain ialah mencapai kemasan permukaan yang diperlukan dan mengekalkan ketepatan dimensi. Geometri kompleks selalunya menampilkan sudut tajam atau bahagian kecil dan terperinci yang memerlukan ketepatan tinggi. Dalam sesetengah kes, campur tangan manual diperlukan untuk memastikan proses pemangkasan mengeluarkan jumlah bahan yang betul sambil meninggalkan bahagian dalam bentuk yang betul. Automasi dan teknologi pemesinan termaju telah meningkatkan ketepatan dan kebolehulangan proses pemangkasan, tetapi kepakaran manusia masih diperlukan untuk mengendalikan bahagian yang lebih kompleks atau halus.

Kemajuan Teknologi dalam Pemangkasan Ketepatan untuk Geometri Kompleks

Kemajuan teknologi terkini dalam tuangan die dan pemangkasan ketepatan telah meningkatkan dengan ketara pengendalian geometri kompleks. Pemesinan berkelajuan tinggi, sistem CNC (Kawalan Berangka Komputer), dan pemangkasan laser telah memungkinkan untuk mencapai ketepatan yang lebih tinggi dalam masa yang singkat. Dengan sistem CNC, pengeluar boleh memprogramkan proses pemangkasan untuk mengikut laluan tertentu secara automatik, membolehkan anda mengendalikan walaupun reka bentuk yang paling rumit dengan mudah. Ini bukan sahaja meningkatkan kecekapan tetapi juga mengurangkan risiko kesilapan manusia, memastikan setiap bahagian memenuhi spesifikasi yang diperlukan.

Pemangkasan laser, yang menggunakan pancaran laser terfokus untuk memotong dan membentuk bahan, merupakan satu lagi teknologi yang semakin berleluasa dalam proses pemangkasan ketepatan. Kaedah ini amat berguna untuk bahagian yang mempunyai ciri yang sangat halus atau di mana alat pemotong konvensional mungkin terlalu besar atau tidak tepat. Pemangkasan laser membolehkan penyingkiran bahan yang sangat tepat tanpa sentuhan fizikal, mengurangkan risiko merosakkan bahagian dan memberikan kemasan berkualiti tinggi.

Kepentingan Alatan dalam Pemangkasan Ketepatan

Kualiti alatan yang digunakan dalam pemangkasan ketepatan mempunyai kesan yang ketara ke atas sejauh mana geometri kompleks dikendalikan semasa proses tuangan. Perkakas merujuk kepada acuan dan mesin yang digunakan untuk memangkas, membentuk atau menyiapkan bahagian, dan ia mesti direka bentuk untuk menahan daya dan suhu yang terlibat dalam tuangan die. Acuan pemangkasan ketepatan perlu disesuaikan dengan setiap produk tertentu, dengan mengambil kira geometri bahagian, sifat bahan dan keperluan fungsian.

Untuk geometri yang sangat kompleks, perkakas tersuai selalunya diperlukan untuk memastikan proses pemangkasan dilakukan dengan tepat. Sebagai contoh, apabila bekerja dengan bahagian yang mempunyai potongan bawah atau bentuk bukan linear, alat khusus seperti pemotong kontur atau mesin pemangkasan automatik mungkin diperlukan untuk mengakses kawasan yang sukar dicapai. Menggunakan alatan yang betul adalah penting untuk mengekalkan kedua-dua kualiti dan ketepatan produk akhir, terutamanya dalam industri yang walaupun kecacatan kecil boleh menyebabkan kegagalan prestasi.

Bahan yang Digunakan dalam Pemangkasan Ketepatan Tuangan Die Acuan

Bahan yang dipilih untuk kedua-dua proses tuangan die dan operasi pemangkasan ketepatan memainkan peranan penting dalam sejauh mana geometri kompleks boleh dikendalikan. Logam seperti aloi aluminium, zink, dan magnesium biasanya digunakan untuk tuangan mati kerana kecairan dan keupayaannya untuk membentuk bentuk yang rumit dengan kecacatan yang minimum. Bahan ini juga menawarkan nisbah kekuatan kepada berat yang baik, menjadikannya sesuai untuk pelbagai aplikasi, termasuk industri automotif dan aeroangkasa.

Proses pemangkasan ketepatan boleh dipengaruhi oleh kekerasan dan kerapuhan bahan. Sebagai contoh, bahan seperti zink boleh menjadi lebih mudah untuk dipangkas daripada logam yang lebih keras seperti aluminium atau magnesium. Selain itu, bahan tertentu mungkin memerlukan alat atau teknik pemangkasan khusus untuk mencapai hasil yang diinginkan tanpa menyebabkan kerosakan. Memahami sifat bahan adalah kunci untuk memilih kaedah pemangkasan yang sesuai dan memastikan bahawa geometri bahagian itu dikekalkan sepanjang proses.

Perbandingan Teknik Pemangkasan Ketepatan untuk Geometri Kompleks

| Teknik | Faedah | Cabaran | Penggunaan Terbaik |

|---|---|---|---|

| Pemesinan CNC | Ketepatan tinggi, proses automatik, ralat manusia yang minimum | Peralatan mahal, terhad oleh kerumitan alatan | Bahagian dengan toleransi tinggi dan reka bentuk yang rumit |

| Pemangkasan Laser | Penyingkiran bahan yang tidak bersentuhan, tepat, sesuai untuk ciri-ciri halus | Kos yang lebih tinggi, mungkin tidak sesuai untuk bahan yang lebih tebal | Bahagian dengan ciri halus atau butiran halus |

| Pemangkasan Manual | Fleksibiliti untuk reka bentuk unik, kurang pelaburan dalam peralatan | Risiko kesilapan manusia, lebih perlahan daripada proses automatik | Pengeluaran kelompok kecil atau bahagian yang sangat khusus |

Aplikasi Cetakan Die Pemangkasan Ketepatan dalam Pelbagai Industri

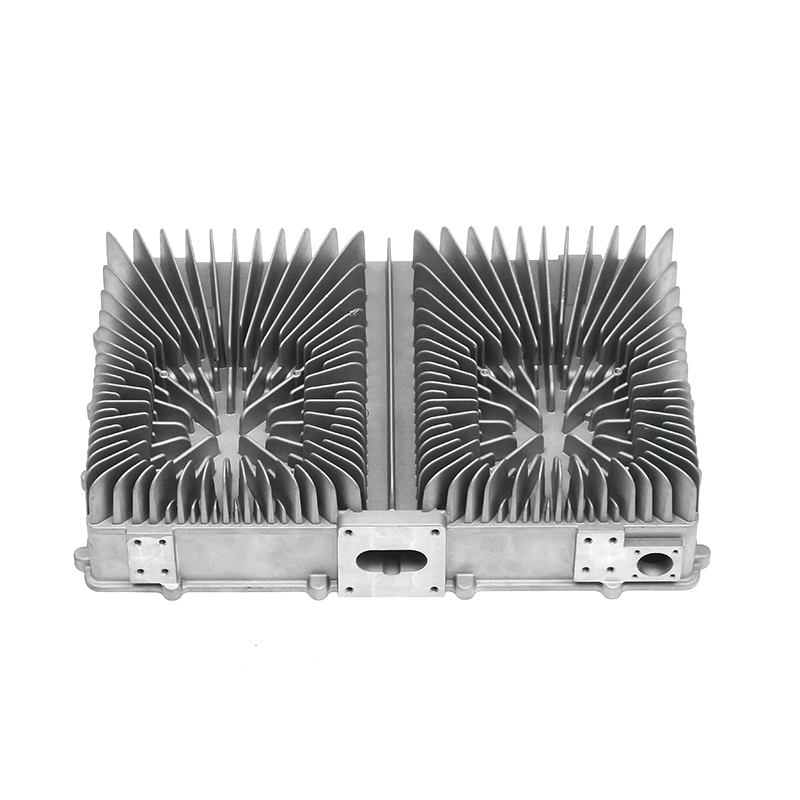

Tuangan acuan pemangkasan ketepatan digunakan secara meluas merentasi beberapa industri di mana geometri kompleks adalah perkara biasa. Dalam industri automotif, contohnya, bahagian seperti komponen enjin, perumah transmisi dan kurungan selalunya memerlukan reka bentuk rumit yang dihasilkan dengan cekap melalui tuangan die dan pemangkasan ketepatan. Keupayaan untuk menghasilkan komponen yang ringan namun kuat dengan bentuk yang kompleks adalah penting untuk meningkatkan kecekapan bahan api dan prestasi dalam kenderaan moden.

Dalam industri aeroangkasa, tuangan die ketepatan digunakan untuk mencipta bahagian yang mesti memenuhi piawaian prestasi dan keselamatan yang ketat. Geometri kompleks dalam komponen aeroangkasa sering diperlukan untuk meminimumkan berat sambil mengekalkan kekuatan dan kefungsian. Pemangkasan ketepatan memastikan bahawa komponen ini dihasilkan dengan toleransi yang ketat, mengurangkan risiko kegagalan semasa operasi.

Elektronik ialah satu lagi sektor di mana tuangan dan pemangkasan cetakan ketepatan adalah kritikal. Banyak peranti elektronik memerlukan penutup, penyambung dan komponen lain dengan ciri halus dan spesifikasi yang tepat. Pemangkasan ketepatan memastikan bahagian ini bukan sahaja muat dengan betul tetapi juga mempunyai kualiti permukaan yang diperlukan untuk mengelakkan isu prestasi yang berkaitan dengan pelesapan haba, kekonduksian elektrik atau tekanan mekanikal.