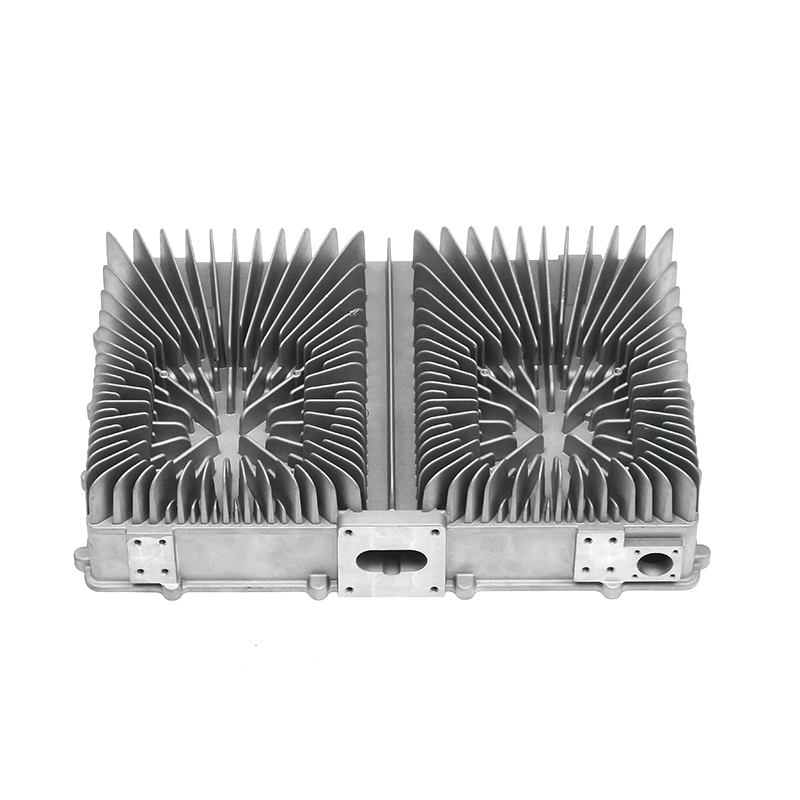

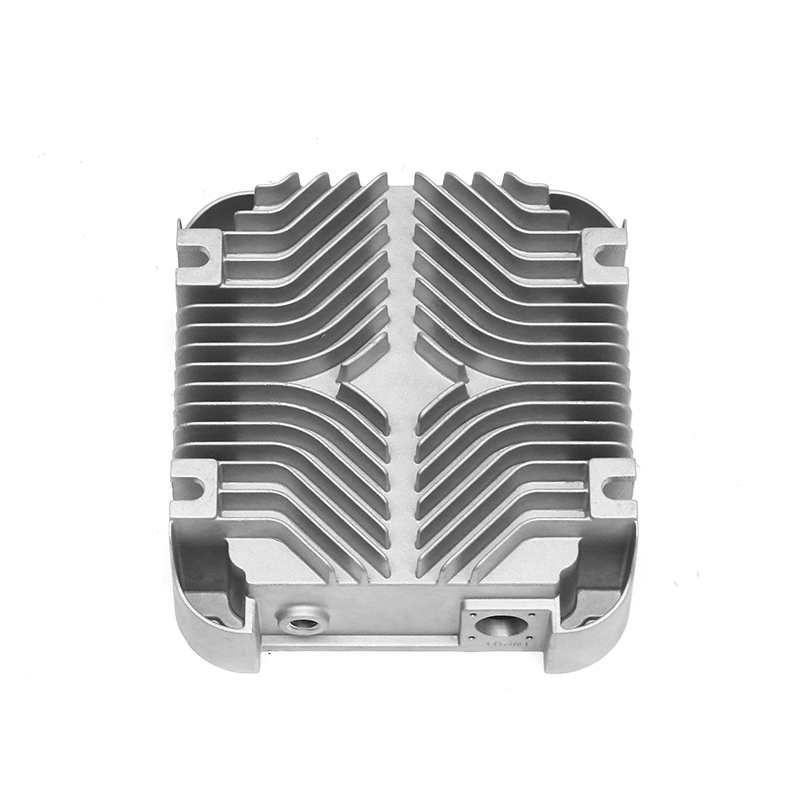

Gambaran keseluruhan bagi tuangan die siri penyejuk udara dikawal secara elektronik tenaga baharu

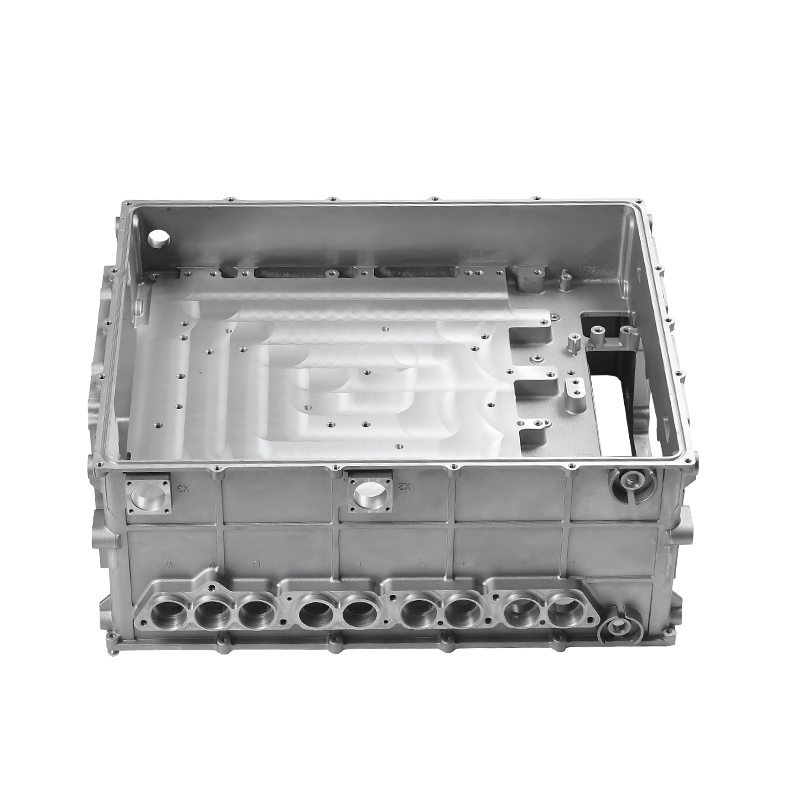

Tuangan mati siri penyejuk udara yang dikawal secara elektronik tenaga baharu ialah komponen yang digunakan secara meluas dalam sistem kenderaan elektrik, aplikasi tenaga boleh diperbaharui, dan peranti elektronik berprestasi tinggi. Tuangan ini selalunya berfungsi sebagai perumah, sink haba, atau sokongan struktur untuk elektronik sensitif, menggabungkan kekuatan mekanikal dengan pengurusan terma. Memastikan konsistensi dimensi dan prestasi semasa pengeluaran besar-besaran memerlukan pendekatan komprehensif yang menangani sifat bahan, reka bentuk cetakan, kawalan proses dan pemantauan kualiti. Setiap faktor menyumbang kepada mengekalkan keseragaman merentas kumpulan pengeluaran yang besar sambil memenuhi keperluan prestasi.

Pemilihan bahan dan ketekalan

Sifat bahan adalah asas kepada kestabilan tuangan die. Aloi aluminium biasanya digunakan untuk tuangan mati siri penyejuk udara kerana ringan, kekonduksian terma dan rintangan kakisan. Ketekalan dalam komposisi kimia, pengedaran zarah, dan sejarah suhu aloi memastikan aliran seragam, pemejalan dan sifat mekanikal. Pembekal bahan mentah sering memberikan pensijilan komposisi kimia dan kebolehkesanan, yang membentuk lapisan pertama kawalan ke atas keseragaman dimensi dan prestasi.

Pertimbangan reka bentuk mati untuk ketepatan dimensi

Konsistensi dimensi bermula dengan reka bentuk cetakan yang teliti. Dies mesti mengambil kira pengecutan bahan, pengembangan haba, dan potensi meledingkan semasa penyejukan. Simulasi perisian lanjutan, seperti analisis unsur terhingga (FEA) dan pemodelan aliran tuangan, meramalkan kawasan potensi sisihan dan membenarkan pengoptimuman saluran gating, pengudaraan dan penyejukan. Dengan menjangkakan kesan tekanan haba dan mekanikal, pereka cetakan boleh mencipta acuan yang menghasilkan dimensi seragam walaupun dalam keadaan pengeluaran volum tinggi.

Kawalan parameter proses semasa tuangan die

Die casting melibatkan menyuntik logam cair ke dalam acuan di bawah tekanan tinggi. Mengekalkan parameter proses yang konsisten—seperti kelajuan suntikan, tekanan, suhu dan volum pukulan—adalah penting untuk kestabilan dimensi dan prestasi. Variasi dalam mana-mana parameter boleh membawa kepada keliangan, kecacatan permukaan, atau penyelewengan dalam ketebalan dinding. Mesin tuangan die moden selalunya termasuk sistem kawalan gelung tertutup yang memantau dan melaraskan parameter ini dalam masa nyata, memastikan hasil yang konsisten merentas beribu-ribu kitaran.

Pengurusan suhu dalam tuangan die sejukan udara

Ketekalan suhu memainkan peranan penting dalam kedua-dua kestabilan dimensi dan prestasi mekanikal. Tuangan die yang disejukkan udara memerlukan pengurusan suhu acuan, suhu penuangan logam dan kadar penyejukan yang tepat. Penyejukan yang tidak sekata boleh mengakibatkan tekanan sisa, meledingkan, atau struktur mikro yang tidak konsisten, yang menjejaskan kedua-dua kekuatan dan prestasi terma. Saluran penyejukan bersepadu, aliran udara terkawal dan penderia haba membantu mengekalkan profil suhu yang konsisten sepanjang pengeluaran.

Kebolehulangan shot-to-shot dan penentukuran mesin

Memastikan konsistensi dimensi dan prestasi memerlukan setiap suntikan logam cair berkelakuan sama. Penentukuran mesin biasa, termasuk pengesahan penjajaran pelocok, berat pukulan dan lengkung tekanan, adalah perlu. Jadual penyelenggaraan peralatan dan pemantauan masa nyata mengurangkan variasi yang disebabkan oleh haus atau hanyutan mekanikal. Tingkah laku mesin yang boleh diulang secara langsung mempengaruhi keseragaman tuangan, terutamanya untuk geometri kompleks.

Sistem pemeriksaan dan pengukuran kualiti

Ketepatan dimensi dan ketekalan prestasi disahkan melalui gabungan kaedah pemeriksaan manual dan automatik. Mesin pengukur koordinat (CMM), pengimbas laser dan sistem pemeriksaan optik menangkap dimensi yang tepat untuk perbandingan dengan spesifikasi reka bentuk. Kaedah ujian tidak merosakkan (NDT), seperti X-ray atau pemeriksaan ultrasonik, mengenal pasti kecacatan dalaman yang boleh menjejaskan prestasi. Kawalan proses statistik (SPC) menjejaki arah aliran dari semasa ke semasa, membolehkan pengesanan awal penyelewengan dan tindakan pembetulan sebelum bahagian yang rosak dihasilkan dalam kuantiti yang banyak.

Mengawal pengecutan dan warpage

Pengecutan dan lenturan adalah isu biasa dalam tuangan mati akibat pemejalan dan penyejukan logam. Mengoptimumkan suhu cetakan, reka bentuk sistem gating dan kadar penyejukan membantu meminimumkan kesan ini. Alat simulasi membolehkan ramalan lokasi pengecutan yang berpotensi dan membolehkan jurutera menggabungkan ciri pampasan dalam cetakan. Rawatan selepas tuangan, seperti menghilangkan tekanan atau penuaan terkawal, menstabilkan lagi dimensi dan sifat mekanikal.

Kemasan permukaan dan pertimbangan pemesinan sekunder

Kualiti permukaan dan pemesinan sekunder juga memberi kesan kepada konsistensi prestasi. Mengekalkan kemasan permukaan yang seragam mengurangkan kepekatan tegasan dan menyokong prestasi terma yang konsisten dalam aplikasi penyejuk udara. Operasi sekunder, seperti menggerudi, mengetuk atau mengisar, mesti dilaksanakan dengan jig dan lekapan yang tepat untuk memastikan semua tuangan memenuhi kriteria geometri dan berfungsi yang sama. Kualiti permukaan dan ciri yang konsisten menyumbang kepada kebolehpercayaan prestasi keseluruhan.

Penyeragaman proses dan latihan pengendali

Faktor manusia adalah kritikal dalam pengeluaran besar-besaran. Prosedur pengendalian piawai, arahan kerja terperinci, dan kakitangan terlatih mengurangkan kebolehubahan. Operator bertanggungjawab untuk memantau parameter mesin, mengesahkan keadaan bahan dan melakukan pemeriksaan rutin. Latihan komprehensif memastikan penyimpangan dikenal pasti dengan segera dan diperbetulkan sebelum menjejaskan konsistensi dimensi atau prestasi.

Kawalan alam sekitar di kawasan pengeluaran

Keadaan ambien di kawasan pembuatan, seperti suhu, kelembapan dan tahap habuk, boleh mempengaruhi konsistensi tuangan die. Persekitaran terkawal meminimumkan pengoksidaan, penyerapan lembapan dan turun naik suhu yang boleh menjejaskan aliran dan pemejalan logam. Kemudahan yang bersih dan stabil suhu menyokong hasil yang boleh diulang dalam kedua-dua dimensi dan prestasi fungsi komponen tuang die.

| Kawasan Kawalan | Kesan terhadap Konsisten | Kaedah Pemantauan/Pengurusan |

|---|---|---|

| Kualiti Bahan | Mempengaruhi aliran, pemejalan, sifat mekanikal | Pensijilan pembekal, analisis kimia, kebolehkesanan kelompok |

| Reka Bentuk Mati | Mengawal kestabilan dimensi dan pampasan pengecutan | Simulasi FEA, analisis aliran, ujian prototaip |

| Parameter Proses | Memastikan pengisian berulang, tekanan dan suhu | Kawalan gelung tertutup, pemantauan masa nyata, SPC |

| Pengurusan Suhu | Mengurangkan lengkungan dan tekanan sisa | Penderia acuan, kawalan saluran penyejukan, pengurusan aliran udara |

| Pemeriksaan dan Kawalan Kualiti | Mengesahkan dimensi dan integriti dalaman | CMM, pengimbasan laser, X-ray, ujian ultrasonik, SPC |

Peranan automasi dan analisis data

Automasi meningkatkan konsistensi dimensi dan prestasi dengan mengurangkan kebolehubahan manusia dan membenarkan pemantauan masa nyata. Penderia yang disepadukan dengan analitik data boleh mengesan penyimpangan kecil dan melaraskan parameter mesin dengan sewajarnya. Gelung maklum balas memudahkan penambahbaikan berterusan, memastikan tuangan die yang dihasilkan secara besar-besaran memenuhi spesifikasi yang tepat secara konsisten.

Rawatan selepas pemutus dan pengaruhnya

Rawatan haba, kemasan permukaan, dan melegakan tekanan selepas tuangan boleh meningkatkan kestabilan prestasi. Rawatan ini membantu mengurangkan tegasan sisa, menyeragamkan struktur mikro dan menstabilkan dimensi. Pemprosesan pasca terkawal memastikan semua tuangan mencapai sifat mekanikal dan terma yang serupa sebelum pemasangan atau penghantaran.

Kawalan proses statistik dan penambahbaikan berterusan

Melaksanakan teknik kawalan proses statistik membantu memantau variasi dalam dimensi utama dan ciri fungsi. Carta kawalan, indeks keupayaan proses dan analisis aliran menyokong pelarasan proaktif. Program penambahbaikan berterusan, dimaklumkan oleh data pengeluaran, mengurangkan kebolehubahan dari semasa ke semasa dan meningkatkan konsistensi kedua-dua dimensi dan prestasi merentas kumpulan besar.

Rantaian bekalan dan kebolehkesanan bahan mentah

Kebolehkesanan bahan mentah dan komponen memastikan bahawa hanya input yang disahkan dan konsisten digunakan dalam pengeluaran. Amalan rantaian bekalan yang didokumenkan membenarkan pengecaman penyelewengan yang disebabkan oleh ketidakkonsistenan bahan. Apabila digabungkan dengan pemantauan dalam proses, kebolehkesanan menyumbang kepada prestasi tuangan yang boleh dipercayai dalam aplikasi akhir mereka.

Penyelarasan antara reka bentuk, kejuruteraan dan pasukan pengeluaran

Memastikan konsistensi dimensi dan prestasi memerlukan kerjasama merentas berbilang pasukan. Jurutera reka bentuk, jurutera proses, dan kakitangan pengeluaran mesti berkomunikasi dengan berkesan untuk menangani potensi cabaran sebelum dan semasa pengeluaran besar-besaran. Pengenalpastian awal ciri kritikal, zon toleransi dan keperluan fungsian menyokong hasil yang konsisten dan mengurangkan risiko pengeluaran.

Faktor utama dalam kestabilan pengeluaran besar-besaran

Ketekalan dalam tuangan die yang dihasilkan secara besar-besaran bergantung pada penyepaduan kawalan bahan, reka bentuk cetakan, pengurusan parameter proses, kawalan suhu, pemeriksaan kualiti dan latihan pengendali. Setiap elemen menyumbang kepada meminimumkan variasi dan memastikan komponen memenuhi kedua-dua spesifikasi dimensi dan fungsi sepanjang pengeluaran dijalankan. Pemantauan sistematik, maklum balas dan penambahbaikan berterusan menyediakan asas untuk pembuatan berskala besar yang boleh dipercayai.